實現智能制造安全性的動態方法

T U V 南德意志集團(以下簡稱“ TUV 南德”)近期發布的 “ 自適應物理安全與信息安全系統” (AS3) ,提出了面向智能制造的動態風險評估方法,實現 工業 4.0 系統的運行時監控,同時實現 安全措施自動驗證和系統變化的動態確認。本文將由 TUV 南德專家介紹并分析 AS3 在幾種含有 AGV/AMR 的典型工業場景的應用。

隨著工業4.0生產設施的復雜化,傳統的靜態風險評估方法難以適應快速進化的生產系統,企業需要能夠實現“動態安全”的全新風險管理方法。TUV南德通過受專利保護的“自適應物理安全和信息安全系統”(Adaptive Safety & Security System,簡稱AS3),實現對以大量交互和數據流為特征的動態工業4.0系統的運行時“@Run-time”監控,同時實現安全措施的自動驗證和系統變化的動態確認。

AS3成功的關鍵在于嵌入了實際制造系統的數字表示(Digital Representation)--數字孿生(Digital Twin/DT)。AS3為數字孿生配備了定制化的物理安全檔案(Safety Profile)和信息安全檔案(Security Profile)。物理安全檔案的建模可從一般和特定的應用角度來說明資產的安全屬性。這可以認為是工業資產的“安全孿生”或者“安全子模型”,其中危險和風險屬性以數字形式定義。然后,推理引擎會根據實際應用的約束來處理這些檔案。這一步相當于在虛擬世界定義了現實世界中工業應用的環境邊界和風險抑制能力,從而在運行時進行自動的風險評估。

AS3解決方案與整個系統生命周期相關,跨越計劃,設計、調試、運行和維護過程。

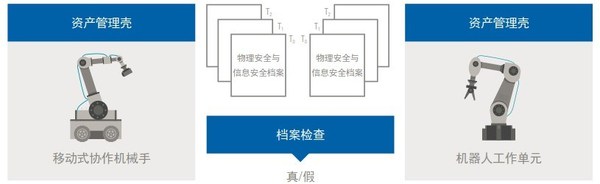

AS3的工作原理 (*資產管理殼Asset Administration Shell/AAS:工業4.0語境下的數字孿生)

工業機械及機器人在現代的制造、倉儲、物流、巡檢、特種危險工作場所中越來越不可或缺。然而,“機-機”數字交互在為我們提供生產和生活便利的同時,也伴隨著一系列的安全風險,存在人員傷害及財產損失的隱患。除了傳統的危險場景造成的潛在機械傷害,電氣傷害,火災,電池爆炸等風險,由于機-機交互,機械-環境交互以及人機交互產生的附加風險也必須考慮,此外,機械的嵌入式系統也必須考慮數字接口的信息安全。

在進入具體場景分析之前先簡單介紹一下AGV的現行安全標準及其風險評估。AGV的國際機械安全標準ISO 3691-4:2020中定義了AGV存在的機械傷害風險,并規定了機械結構的設計要求和功能安全保護方面的要求。隨著AGV型式和功能的不斷增多,北美工業標準ANSI RIA R15.08:2020進一步將AGV細分為AGV(Automated Guided Vehicle,自動導向車),AMR(Autonomous Mobile Robot,自主移動機器人)和IMR(Industrial Mobile Robot,即裝備有協作機械手的AGV或AMR)。

值得注意的是ISO 3691-4和ANSI RIA R15.08都只是機械安全標準,并未對AGV的其他風險,例如信息安全,做出規范,也不涉及應用于存在爆炸風險的危險場地的特種AGV。而且,即使是機械安全的評估,標準的要求也是基于現場應用條件或范圍的諸多“假設”。這就帶了三個基本問題,一是經過以上工業標準認證的AGV的安全性并不全面,無法覆蓋AGV存在的各類風險;二是AGV依賴自身的機電結構設計及嵌入式安全功能的安全性不是“無條件”的,而必須依賴于場地和環境的額外保護,需要在系統集成時進行整體的驗證與確認,這可能會給終端企業造成安全隱患。特別是在系統變更時,需要重新對系統的安全完整性進行風險評估,其中大部分的工作是重復的。三是AGV的保護設定是基于“最壞可能”,而具體應用往往并不會出現“最壞可能”的情況,這會導致生產效率的下降并增加不必要的停機時間。

在工業4.0時代,企業需要為客戶提供更多定制化的選擇,產品的生命周期也不斷縮短,因此要求生產設施有更高的靈活性,以上三個問題也就變得更加突出。特別是智能制造大大增加了機械、人、企業系統和云之間的交互性和數據交換的需求,生產設施的復雜度也相應大大增加。傳統的,生產設施的任何變更都必須由安全專家現場評估,經過手工安全確認才能重新運行的靜態評估方法已經無法適應工業4.0企業。

通過以下的多個場景的分析,讀者可以了解AS3的潛在應用。

示例 1 :流程優化

自動導引車(AGV)在有人操作區域內駛向機械,存在“碰撞風險”。該風險可以通過在AGV的設計中使用三種安全措施進行抑制(根據《ISO 3691-4-工業車輛-安全要求和驗證-第四部分:無人駕駛工業車輛及其系統》):1. 人員檢測系統,2. 速度控制系統,3. 制動控制系統。此外,基于安全一體化原則,也可以依據《ISO 12100-機械安全-一般設計原則-風險評估和風險降低》通過對智能工廠的整體保護來實現AGV“碰撞風險”的抑制。

在當前實踐中,對于復雜場景會考慮人的可能存在而限速,即使在很多時刻操作區域實際并沒有人,這會造成生產(物流)效率的下降。

智能工廠布局之一

在上圖所示的智能工廠車間內布置有多種機械,AGV與操作人員在同一空間工作,有多種方法可以通過傳統的靜態安全評估。方法一是通過安全圍欄將操作員與AGV完全分隔,AGV工作在限定區域,無需限速,也不需要配置以上提到的安全功能,按該方法車間現場需要被分割成很多空間,空間利用率低,不同空間之間的物料傳送會很不方便,安全圍欄不宜改動,車間的布局也難以動態調整。方法二將所有AGV的速度限定在最低安全限速0.3m/s以下,AGV與操作員可以協同工作,AGV也無需配置人員檢測功能,但是生產效率降低。方法三是選擇具有以上提到的安全功能,且通過ISO 3691-4認證的AGV,并基于現場情況,比如AGV到通道兩側的障礙物的安全間隙,通道終端是否配置急停開關,是否有逃生通道等,設置一定的安全限速(高于方法二的最低安全限速),再配以其他現場防護措施,比如部分區域設置門禁,只允許有授權人員進入等,綜合的進行安全防護。方法三相對前兩種方法更加靈活,但也存在防護方案復雜,難以動態調整的缺點。AS3的動態監控可以有效的提升方法三的靈活性和安全性,從而促進其在智能制造工廠的應用。對于廣泛采用方法一和方法二的傳統工廠,通過引入AS3并進行相應改造也可以實現流程優化。

對于上圖的場景,應用AS3系統可以有以下幾方面(不限于)的優勢:

減少安全圍欄的設置,布局更加靈活

提高AGV的運行速度,提升生產效率

生產設施的變更更加容易,動態確認,減少停機時間

提升物理安全性,特別是涉及人與機器以及機器之間的動態交互的場景

增加了信息安全的監控

示例 2 :系統變化的動態確認

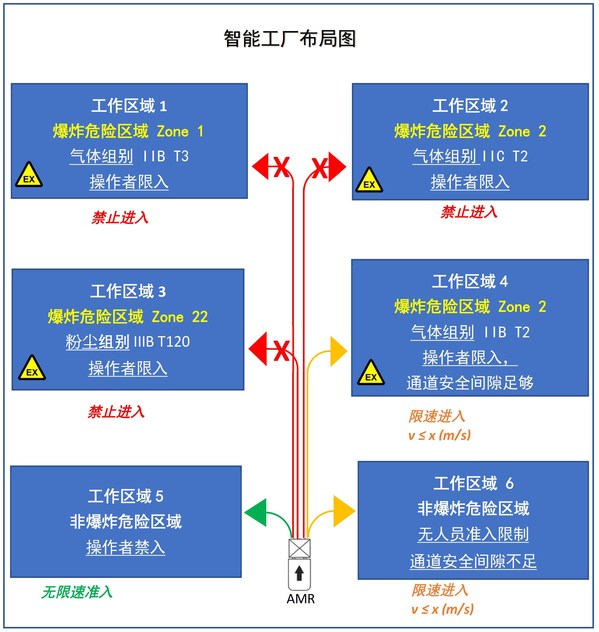

在圖三所示的爆炸風危險場地與普通安全場地混合分布的智能工廠車間中,因擴產需求企業要增加一臺自主移動機器人AMR,這臺AMR能進入哪些作業區域?

智能工廠布局之二

在上圖布局二這個系統變化中,分別需要對機械風險和防爆風險進行風險評估和安全確認。從規格書中可以獲知該AMR經過ISO 3491-4的認證,具有人員檢測,速度控制和制動控制且達到相應的的PL等級,這臺AMR具有ATEX防爆認證,防爆標志為II 3G Ex IIB T3 Gc。此外,風險評估還需要知道和場地相關的安全信息,包括各工作區域的區域劃分和場地安全措施。

對于區域劃分,ISO 3691-4中規定了四種機械風險區域,包括操作區 (Operating Zones),

操作危險區 (Operating Hazard Zone),限入區(Restricted Zone),封閉區 (Confined Zone)。IEC 60079-10中定義了6種危險區域氣體危險區域0區,1區,2區和粉塵危險區域20區,21區,22區。

其他場地相關的安全信息包括機械傷害的識別與風險評估,機械防護措施,安全回路及其中的安全器件,SIL等級,各工作區域內部的空間,布局,狹窄通道的安全間隙等等;各爆炸危險區域的分區,涉及爆炸性氣體的氣體組別和溫度等級等。

布局二中簡單標出了新AMR允許進入的區域及其許可條件(圖中限速值x (m/s)非固定值,須按照現場條件依ISO 3691-4的要求進行設定)。為了簡化分析,以上所列僅為最基本的安全信息,且僅考慮了物理安全。智能工廠往往涉及大量的機械,自動控制裝置和智能器件,除了物理安全,可能還涉及電氣安全,電磁兼容性,信息安全等,實際情況遠較示例復雜。

值得注意的是系統變化的安全確認往往涉及多種領域知識,可能需要OT人員,如機械安全工程師,防爆安全工程師,信息安全工程師,工藝流程工程師,自動化工程師,系統集成人員,設備制造商/供應商,運行人員,質量管理人員等,與工廠信息化 (IT) 人員的協同工作,造成長時間的系統停機。通過AS3的動態管理功能,在系統變化的時刻,可以根據預先建立的該智能工廠的物理安全和信息安全檔案,由AS3的邏輯引擎在運行時動態執行安全確認,或者快速給出安全建議。

以上僅討論了部分案例,TUV南德將會持續探索更多的應用領域。AS3已經由TUV南德香港分公司申請專利保護。

作者簡介

Robert Puto

TUV 南德意志集團大中華區商用產品和交通服務部高級副總裁

Robert Puto先生是TUV南德意志集團大中華區商用產品和交通服務部高級副總裁,辦公地點在香港。Robert在其漫長的國際職業生涯中直接參與了工業產品/系統,光伏,儲能系統的技術服務開發與推廣。他是AS3開發團隊的活躍成員,始終秉持“以設計來保障安全”的理念。他畢業于意大利都靈理工大學電子工程專業,其畢業論文研究貝葉斯專家系統和不確定性傳播,其后畢業于中國中歐國際工商學院國際工商管理專業。在就任現職務之前,Robert還曾擔任TUV南德意志集團產品服務部技術簽證官和ISO 17025審核員。

李太偉

TUV 南德意志集團大中華區工業產品部高級經理

李太偉先生有超過15年的檢測認證及相關行業經驗,曾先后從事工業機械,風電產品,工業自動化生產線,機器人,功能安全和信息安全的檢測認證,具有覆蓋電氣安全,機械安全,功能安全和信息安全等多領域的豐富經驗。他是歐盟機械指令,低電壓指令和UKCA認證體系的技術簽證官,噪聲指令的主任審核員,功能安全工廠自動化和過程自動化領域的高級專家。

從2017年起,開始從事數字化轉型工作,并赴位于凱澤斯勞騰DFKI的Smart Factory學習,進行德國工業4.0的研究工作。并于同年加入“自適應物理安全與信息安全”項目小組,加入TUV南德數字化轉型的最高跨部門協調機構“智能制造委員會 (SMC) ”,并獲得新加坡貿發局授權成為智能制造成熟度指數 (SIRI) 評估師。李太偉先生畢業于中國農業大學,持有自動化工程工學碩士學位。

Frank Zhu/ 朱海鋒

TUV 南德意志集團大中華區商業產品部資深技術專家

朱海鋒先生有近二十年的檢測認證及相關行業經驗,曾先后從事家用電器,光伏產品,工業自動化設備,測量設備,電動車充電設施,工業機械和防爆產品的檢測認證,具有覆蓋電氣安全,機械安全,防爆安全及功能安全等多領域的豐富經驗。他是歐盟低電壓指令,機械指令,防爆指令,IECEE和IECEx兩大國際體系,以及NRTL,和UKCA認證體系的技術簽證官,以及防爆產品生產質量體系的主任審核員。至2019年起,他開始從事數字化轉型工作,先后加入“自適應物理安全與信息安全”項目小組,加入TUV南德數字化轉型的最高跨部門協調機構“智能制造委員會(SMC)”,并獲得新加坡貿發局授權成為智能制造成熟度指數(SIRI)評估師。朱海鋒先生畢業于中山大學,持有自動化工程工學碩士學位。

關于TUV南德意志集團

TUV南德意志集團成立于1866年,前身為蒸汽鍋爐檢驗協會。發展至今,已成為了全球化的機構。TUV南德意志集團在50個國家設立了1,000多個分支機構,擁有25,000多名員工,致力于不斷地提高自身的技術、體系及專業知識。集團的技術專家在工業4.0、自動駕駛及可再生能源的安全與可靠性方面均作出了顯著的技術創新。

(新媒體責編:pl0902)

聲明:

1、凡本網注明“人民交通雜志”/人民交通網,所有自采新聞(含圖片),如需授權轉載應在授權范圍內使用,并注明來源。

2、部分內容轉自其他媒體,轉載目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責。

3、如因作品內容、版權和其他問題需要同本網聯系的,請在30日內進行。電話:010-67683008

人民交通24小時值班手機:17801261553 商務合作:010-67683008轉602 E-mail:[email protected]

Copyright 人民交通雜志 All Rights Reserved 版權所有 復制必究 百度統計 地址:北京市豐臺區南三環東路6號A座四層

增值電信業務經營許可證號:京B2-20201704 本刊法律顧問:北京京師(蘭州)律師事務所 李大偉

京公網安備 11010602130064號 京ICP備18014261號-2 廣播電視節目制作經營許可證:(京)字第16597號

京公網安備 11010602130064號 京ICP備18014261號-2 廣播電視節目制作經營許可證:(京)字第16597號